1. Seleção e pré-tratamento de matérias-primas de fibra

O primeiro passo no processo de formação de tecido não tecido é selecionar matérias-primas de fibra adequadas. As matérias-primas de fibra comuns incluem poliéster, polipropileno e vinilon. Estas fibras passarão por uma série de pré-tratamentos durante o processo de produção para melhor se adaptarem às etapas subsequentes do processamento.

A fibra de poliéster tem boa resistência e resistência ao calor e é frequentemente usada em produtos não tecidos que exigem durabilidade e alta resistência, como materiais de filtro e usos industriais.

A fibra de polipropileno é frequentemente utilizada na produção de produtos sanitários e bens de consumo descartáveis devido à sua baixa densidade, resistência à corrosão química e forte permeabilidade ao ar.

A fibra Vinylon é adequada para produtos médicos e sanitários devido à sua boa absorção de umidade e maciez, principalmente em áreas com alta necessidade de conforto, como fraldas para bebês e absorventes higiênicos.

Após a seleção das fibras, a fibra bruta precisa ser penteada, limpa e outros tratamentos para garantir que a fibra não carregue impurezas e possa ser formada suavemente nos processos subsequentes.

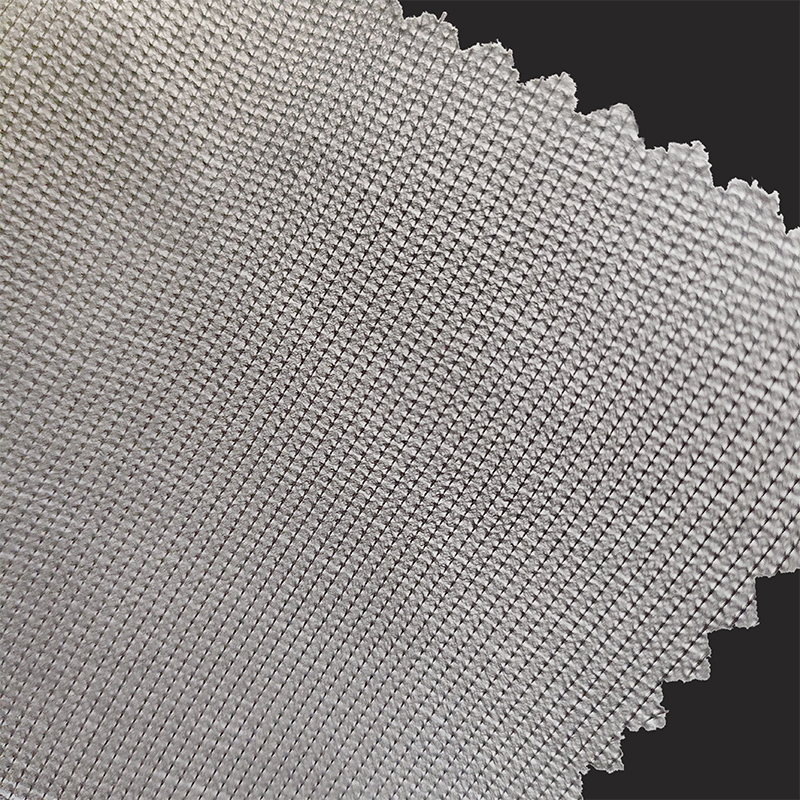

2. Processo de cardação

O processo de cardação é a primeira etapa importante na produção de tecidos não tecidos. Nesse processo, as fibras são introduzidas na máquina de cartão e dispersas em uma estrutura de malha uniforme por meio de uma série de dispositivos mecânicos. A cardação pode não apenas quebrar as fibras, mas também remover impurezas com eficácia e garantir a uniformidade das fibras.

Nesse processo, fibras como poliéster, polipropileno e vinilon são penteadas em uma malha pela máquina de cartão e distribuídas de acordo com espessura e densidade específicas. A malha de fibra cardada pode entrar na próxima etapa do processo de fiação.

3. Formação de rede giratória

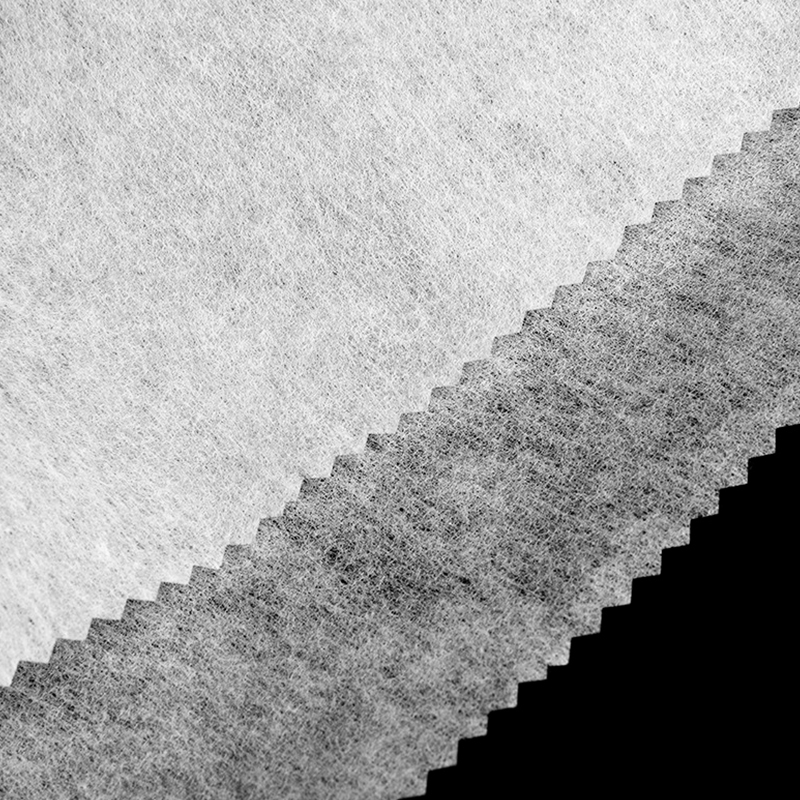

A formação da rede giratória é uma etapa fundamental no processamento posterior das fibras cardadas em tecidos não tecidos. Os métodos comuns de formação de redes giratórias incluem formação de teias secas, formação de teias úmidas e formação de teias aéreas.

Formação de teia seca: A teia de fibra é colocada em uma teia através de uma correia transportadora por ação mecânica, que é adequada para tecidos não tecidos mais leves e de maior resistência. A formação de teia seca é geralmente usada para fibras químicas, como polipropileno e poliéster, e pode produzir uma estrutura de malha uniforme, que é adequada para produtos descartáveis e materiais de filtro, etc.

Formação de teia úmida: As fibras são dispersas em uma solução aquosa e depois depositadas em uma teia através de uma rede filtrante, adequada para tecidos não tecidos com estruturas mais complexas e altos requisitos de absorção de água. As mantas úmidas são frequentemente utilizadas para o processamento de fibras de vinilon, especialmente para produtos que exigem alta absorção e conforto, como absorventes higiênicos e fraldas.

Teias colocadas a ar: Use o fluxo de ar para suspender as fibras no ar e formá-las por meio de equipamento de sucção. As teias assentes a ar são geralmente utilizadas para estruturas mais soltas, adequadas para produtos sanitários e materiais de isolamento.

Esses métodos de formação de teias utilizam diferentes tecnologias e processos para conseguir uma distribuição uniforme de fibras e a formação de uma estrutura de malha, estabelecendo as bases para processos de formação subsequentes.

4. Processo de consolidação

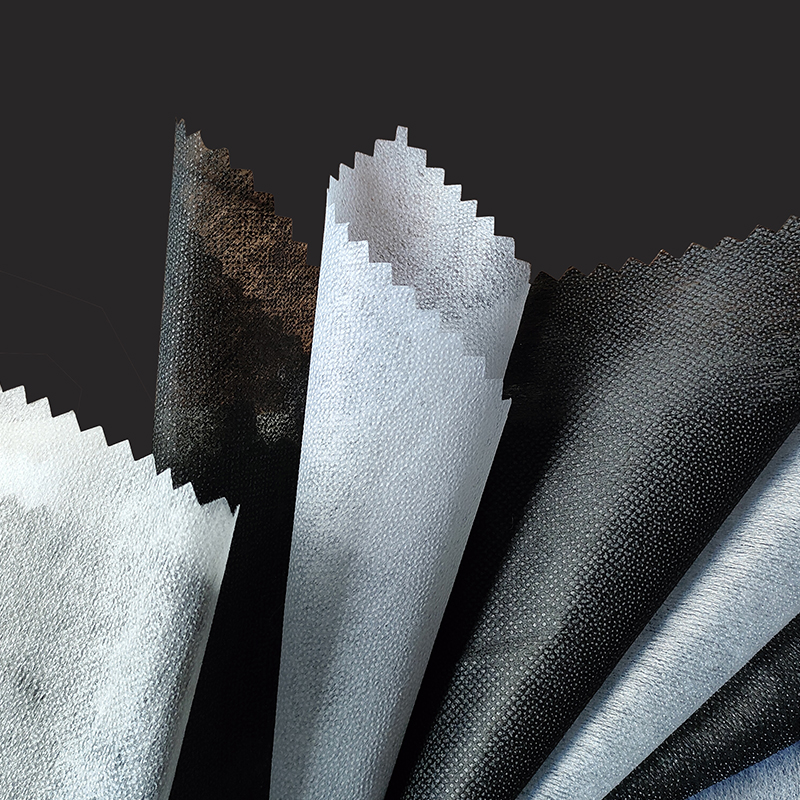

A consolidação consiste em unir a teia de fibra formada por prensagem mecânica, química ou a quente para formar um tecido não tecido com certa resistência e estabilidade. De acordo com os diferentes requisitos de aplicação, os métodos de consolidação podem ser divididos nos seguintes tipos:

Consolidação prensada a quente: O calor é usado para derreter e unir as fibras. As fibras de polipropileno e poliéster costumam usar tecnologia de consolidação prensada a quente, que pode efetivamente melhorar a resistência e a estabilidade dos tecidos não tecidos. A consolidação prensada a quente é adequada para a produção de tecidos não tecidos mais duros e duráveis.

Consolidação química: As teias de fibra são ligadas quimicamente por revestimento ou pulverização de adesivos. A consolidação química é adequada para produtos não tecidos que requerem propriedades específicas (como antibacterianas e retardantes de chama). Por exemplo, em produtos médicos e sanitários, a consolidação química pode efetivamente melhorar a funcionalidade dos tecidos não tecidos.

Consolidação mecânica: As fibras são perfuradas mecanicamente através de um dispositivo especial de perfuração de agulha para formar uma estrutura entrelaçada. A consolidação mecânica é frequentemente usada para produzir tecidos não tecidos duráveis e resistentes a rasgos, adequados para carpetes, materiais filtrantes, etc.

5. Processo de pós-processamento

O tecido não tecido consolidado geralmente precisa passar por uma série de processos de pós-processamento para melhorar seu desempenho ou atender necessidades específicas do mercado. Os processos comuns de pós-processamento incluem:

Tratamento antibacteriano: Por meio de aditivos químicos ou pulverização de agentes antibacterianos, os tecidos não tecidos recebem propriedades antibacterianas, amplamente utilizadas nas áreas médica e de saúde.

Tingimento e estamparia: De acordo com a demanda do mercado, o tratamento de tingimento ou estamparia é realizado para aumentar a beleza e funcionalidade dos tecidos não tecidos, adequados para decoração de casa e indústrias de moda.

Tratamento à prova d'água: Por meio de revestimento ou tratamento, os tecidos não tecidos tornam-se impermeáveis, o que é frequentemente utilizado na fabricação de produtos como capas de chuva e jaquetas.